实时动态,深度解析,把握行业脉搏

实时动态,深度解析,把握行业脉搏

智能制造是新一轮工业革命

从实践和广义的角度,智能制造的概念可以概括为:智能制造 以智能技术为代表的先进制造技术,包括以智能化、网络化、数字化、自动化为特征的先进制造技术的应用,涉及设计、技术、设备(结构设计和优化、控制、软件、集成)和管理。

与以往的工业革命相比,制造业的核心地位没有改变,但智能化已成为制造业的新特征和新内涵。

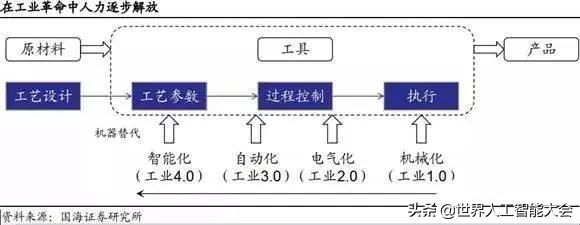

工业革命逐渐解放了制造业人力。制造本质上是一个从“原材料”到“产品”的过程,其内容可以简化为四个步骤:工艺设计、工艺参数、工艺控制和执行。

在历次工业革命中,制造业走过了机械化、电气化、自动化(数字化)、智能化的道路。在这个过程中,工具(设备)做的事情越来越多,人们也逐渐将更多的精力投入到创造性的工作中。

如果把“制造”看成是一个从起点到终点的出行问题,那么制造业的升级过程可以想象为自行车(机械化)-电动汽车(电气化)-汽车(自动化)-自主驾驶(智能)智能制造,其中参与决策的人越来越多,对人力的要求越来越低,效率大大提高。

智能制造的发展是一个从系统建立到精确模型建立的过程。实现智能制造,首先要解决智能维护这个大问题,然后进行智能预测,最终实现无忧系统,价值巨大。具体分为以下五个阶段:

第一阶段:全生产系统(TPS)。由日本提出,确立的5S标准(分类、整顿、清扫、清洁、识字)是1970、1980年代整个制造体系的核心标准,并固化在人员的组织和培训中。

第二阶段:精益制造和 6-Sigma。它的核心价值是如何建立以数据为标准的管理体系,其本质是杜绝浪费。

这个基础包括质量管理体系、产品生命周期管理体系等。这是数据在制造过程中真正发挥作用的时候。

第 3 阶段:数据驱动的预测建模分析。数据驱动的预测建模分析是指如何将隐藏问题显化,显化后解决隐藏问题,避免显性问题的发生。

第四阶段是资源效率运营决策的基于预测的优化。过去产生的相关性可以建模后,如何根据系统生产、环境、人员等因素的变化进行实时动态优化?

第五阶段,“信息-物理”系统。它基于对所有设备本身的操作环境和活动目标的非常准确的建模。这时,知识的应用和继承就产生了。

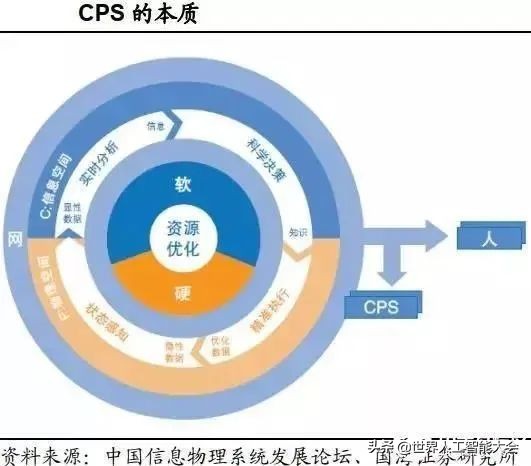

智能制造最终具有状态感知、实时分析、自主决策、精准执行等特点,使企业更加灵活、智能、集成化,实现大部分或全部智能技术应用,目标是实现知识获取、大规模利用和继承。

目前我国正处于转型最重要的时期,还没有完全进入第三阶段。

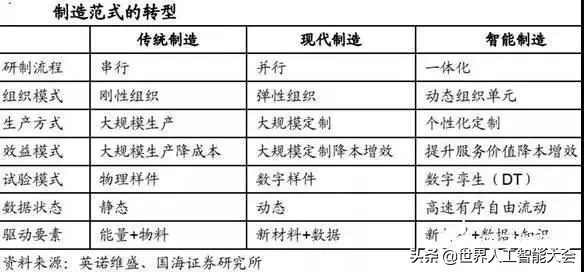

制造范式转型的关键在于数据流通和过程建模的产业体系交替背后的制造范式变革。

从传统到现代再到智能制造,研发和生产流程不断重组重组,创新流程的界限越来越模糊。

研发/制造过程在传统制造下是串行的,在现代制造下是并行的。未来,智能制造体系下的研发/制造流程将实现一体化,各流程并行并发,数据高速有序自由流动,各环节高度交互协同,组织是一个灵活的、动态的组织单元,因此获得了很高的研发效率。

智能制造通过数据的自动流动解决复杂系统的不确定性,提高资源配置效率。

个性化定制是未来制造业的发展方向。产品越来越多,工艺越来越复杂,要求也越来越复杂。以个性化定制为代表的复杂系统存在一系列问题。

比如如何解决成本,如何解决质量,如何解决交期,这些问题带来了企业生产的复杂性、多样性和不确定性,智能制造需要解决复杂的制造过程提高性能方面的不确定性。

前三次工业革命中,传统制造业主要围绕五个核心要素(5M)进行升级,即:

(1)材料()——包括功能、特性等;

(2)() - 包括精度、自动化、生产力等;) - 包括流程、效率、产能等;

(4)() - 包括6-Sigma、传感器监控等;

(5)维护()——包括使用率、故障率、运维成本等。

这些改进活动是围绕人的经验进行的,人是控制这5个要素的核心。

固定布局

在工具栏上设置固定的宽度和高度

背景可以设置为包含

可以完美对齐背景图片和文字

制作你自己的模板

无论生产系统在技术上多么先进,运行逻辑始终是:出现问题->人根据经验分析问题->人根据经验调整5要素->解决问题->人积累经验.

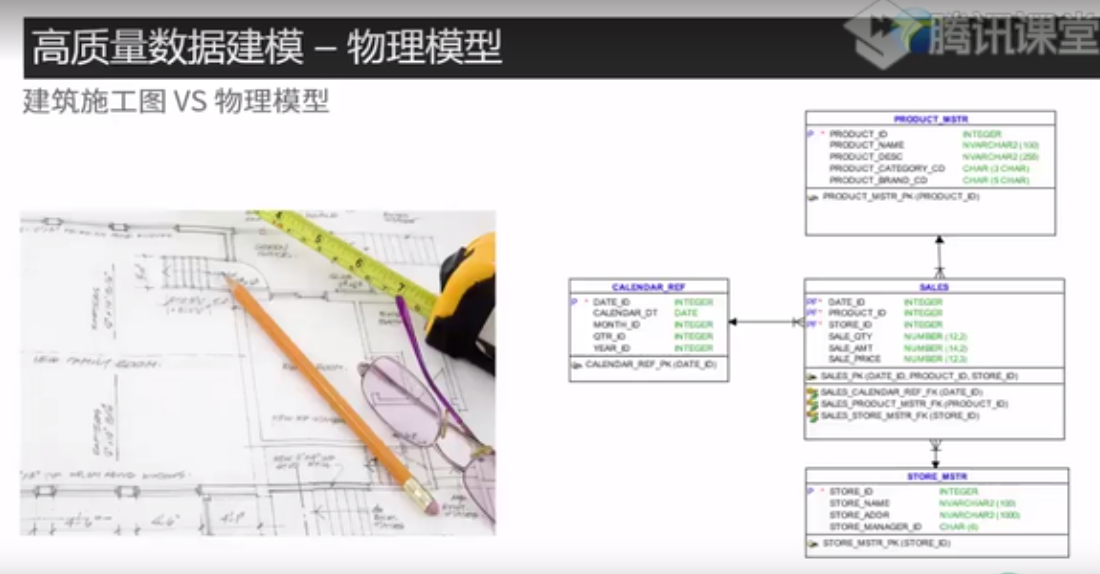

建模是智能制造与传统制造的最大区别。区分智能制造系统与传统制造系统最重要的元素是第六个M:建模(——数据和知识建模,包括监控、预测、优化和预防等),并通过这个第六个M来驱动其他5个传统制造系统。元素,从而解决和避免制造系统问题,消除系统中的不确定性。

因此,智能制造的运作逻辑是:问题发生→建模(或借助人工)分析问题→模型调整5要素→问题解决→模型积累经验,分析问题根源→ 模型调整 5 一个要素 → 避免问题,过程模型扮演大脑的角色,成为整个制造系统的核心。

数字孪生技术的背后是数字模型

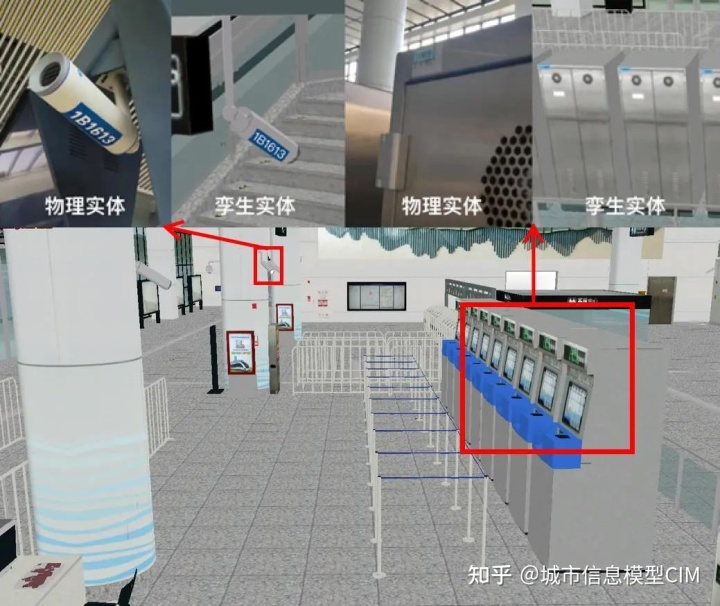

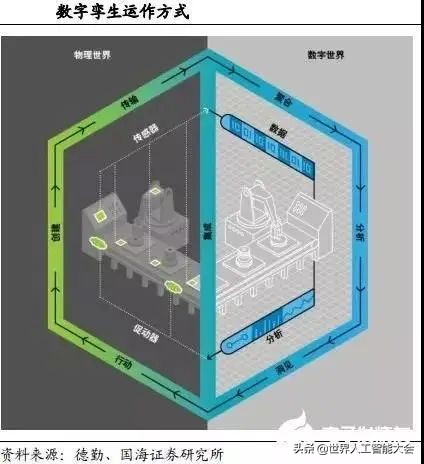

数字孪生体现了数字模型和实体的双向演化过程。数字孪生是指充分利用物理模型、传感器更新、运行历史等数据,融合多学科、多物理、多尺度、多概率的仿真过程。

在虚拟空间中完成映射以反映相应物理设备的全生命周期过程。比如导航软件中城市的实体道路和软件中的虚拟道路是“数字孪生”。

@ >

@ >

数字孪生体现了软件、硬件和物联网的反馈机制。运行实体的数据是数字孪生的营养液输送线。反过来,大量的模拟或指令信息可以从数字孪生传递到数字孪生体,这是一个双向进化过程,以达到诊断或预防的目的。

通过产品数字孪生的定义,我们可以看到:

1)产品数字孪生体是产品物理实体在信息空间融合的仿真模型,是产品物理实体全生命周期的数字档案,实现产品生命周期的统一集成管理周期数据和全价值链数据;

2)产品数字孪生是通过与产品物理实体的持续数据和信息交互来完善的;

3)产品数字孪生的最终形态是产品的物理实体完整准确的数字描述;

4)产品数字孪生可用于模拟、监测、诊断、预测和控制产品物理实体在真实物理环境中的形成过程和状态。

在这其中,数据流通和交换起着非常重要的作用,它为产品数字孪生提供访问、集成和转换能力,其目标是贯穿产品生命周期和价值链,实现全面追溯,两方式共享/交互信息,价值链协作。

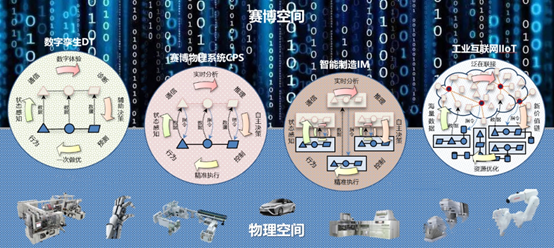

数字孪生是CPS的关键技术。 CPS通过构建信息空间与物理空间之间数据交互的闭环通道,实现信息虚拟体与物理实体之间的交互与联动。数字孪生的出现为CPS的实现提供了清晰的思路、方法和实现途径。

基于物理实体建模生成的静态模型,通过实时数据采集、数据集成和监控,动态跟踪物理实体的工作状态和工作进度(如采集测量结果、追溯信息等)。 ),物理空间中的物理实体在信息空间中完全重构,形成具有感知、分析、决策和执行能力的数字孪生体。

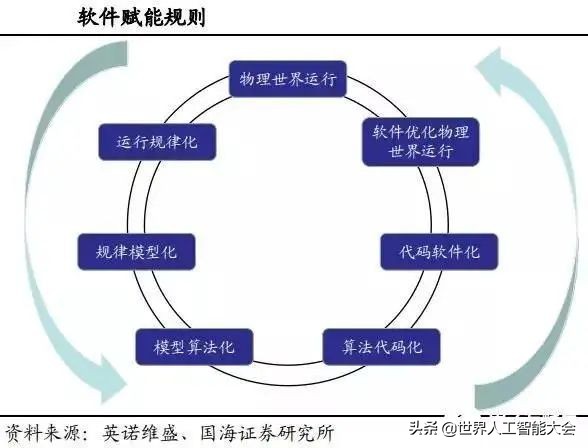

软件定义制造,智能制造的本质是软件的产业基础。

软件是智能的核心。工业软件建立了数字化自动流规系统,控制产品在规划、生产和应用阶段的全生命周期数据。它是数据流通的桥梁,是工业制造的大脑。

同时,工业软件包含制造操作的规则,根据数据对规则进行建模,从而优化制造过程。可以说,软件定义了一个产品的整个制造过程,使整个制造过程更加灵活和易于扩展,从研发、管理、生产、产品等各个方面赋能和重新定义制造。

软件定义制造。以信息物理系统为例,信息物理系统(CPS)的本质是基于信息的自动流动,构建状态感知、实时分析、科学决策、精准执行的闭环。网络空间和物理空间之间的数据。赋能体系解决了制造和应用服务过程中的复杂性和不确定性问题,提高了资源配置效率,实现了资源优化。

这个闭环赋能系统概括为“一硬”(感知与自动控制)、“一软”(工业软件)、“一网”(工业网络)、“一平台”(工业软件)云和智能服务平台)。

工业软件代表了对信息物理系统的思考和理解,是感知控制、信息传递、分析和决策背后的世界观、价值观和方法论。可以说工业软件定义了CPS。

工业软件是行业各个工业生产环节规律的编码,支撑着绝大多数的制造流程。作为面向制造的CPS,软件已成为实现CPS功能的核心载体之一。

工业软件不仅可以控制产品和设备的运行,还可以实时显示产品和设备的运行状态。 ,设备的运行,甚至设计过程,实现迭代优化。

来源丨制造

2020世界人工智能大会招商活动如火如荼!

有意者请联系

王鹤嘉

沉信

电话

电话

邮箱

邮箱

微信客服

微信客服