实时动态,深度解析,把握行业脉搏

实时动态,深度解析,把握行业脉搏

■ 卢春聪

钢铁工业是国民经济的重要基础产业。随着工业互联网创新发展战略的逐步深入,钢铁行业已成为工业互联网融合创新的重要领域。

政策引导不断加强

2022年2月,《关于促进钢铁产业高质量发展的指导意见》指出,要“推动5G、工业互联网、人工智能、数字孪生等技术在钢铁工业领域的应用”钢铁工业。” 2022年4月,《工业互联网专项工作组2022年工作方案》进一步提出“制定钢铁行业工业互联网应用标准”。

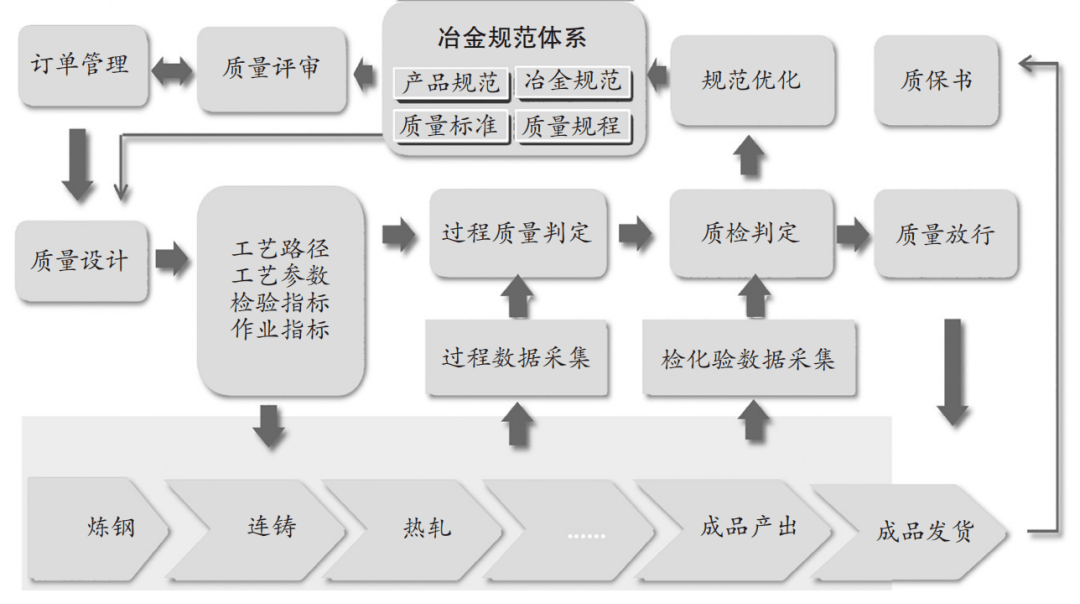

2021年11月,工信部发布了《工业互联网与钢铁行业融合应用参考指南(2021年)》(以下简称《指南》)工业互联网和垂直行业的应用。《指南》以工业互联网平台设计、智能制造、个性化定制等典型应用模式为基础,聚焦钢铁行业转型需求,形成20多个应用场景;充分整合钢铁行业原有的五级信息化架构,形成产业互联网在钢铁行业的实施架构;系统阐述了网络、标识、平台、安全的建设内容和具体实施路径。2021年,共有13家钢铁企业应用案例入围“2021年工业互联网平台创新试点应用案例”,8家企业入选“2021年工业互联网试点示范工程”;南京钢铁5G全互联工厂、德龙钢铁“基于工业互联网的安全生产一体化管控”、“基于工业大数据的钢铁质量自动判定系统”等试点示范项目,以及中天钢铁《基于服务型制造的工业互联网供应链解决方案》。

融合的基础越来越牢固

工业互联网具有基础性、聚合性和融合性的特点。

工业互联网作为一项基础技术,是重要的新型基础设施,网络、平台、数据、安全四大功能体系建设正在快速推进。全国5G基站超过155万个,优质外网实现地市全覆盖。5个身份解析顶级节点已建成并运行,二级节点180多个。具有一定影响力的工业互联网平台150多个,初步建立了“综合+专业+特色”的平台体系。国家工业互联网大数据中心和分中心系统建设加快推进。安全监测范围涵盖14个重要工业领域。

工业互联网作为一种融合技术,通过深度融合物联网、5G、云计算、大数据、人工智能、区块链等数字技术,推动相关技术的全面突破和迭代创新。工业芯片、5G工业模组、智能传感终端、时敏网络、工业PON、云PLC、边缘计算等关键技术攻关、标准制定和产业化进程加快。部分5G工业模组价格已跌破500元。5G网络切片技术实现了端到端的基本功能,满足了大部分行业应用场景。60个相关国家标准发布,R16、

工业互联网作为一种融合技术,将数字技术与行业特有的知识、经验和需求相结合,加速产业机制模型的积累和沉淀,提升生产经营各环节的数字化水平,带动上下游产业链协同高效运行。工业互联网的创新应用已经从产研供销服务转向综合集成和系统创新,特别是加速向生产管控延伸。全国在建“5G+工业互联网”项目总数已达2400个,形成数万个5G应用案例和20多个典型应用场景。

应用实践取得丰硕成果

随着工业互联网在钢铁行业融合创新的不断深入,工业互联网将在钢铁行业数字化、网络化、智能化转型中发挥越来越重要的作用,重点是降本增效、提质改进、绿色、安全五个方面。

在降低成本方面,宝钢利用工业互联网平台,实现“一个总部、多个基地”的管控,实现上海宝山、武汉青山、武汉青山等基地产销平衡、资源配置、协同制造。南京眉山、湛江东山。运营成本。埃钢建有运营集中控制中心。通过连接200多套自动化系统,采集30万多个监控点,合并多个现场操作台和操作室,吨钢消耗减少70公斤。

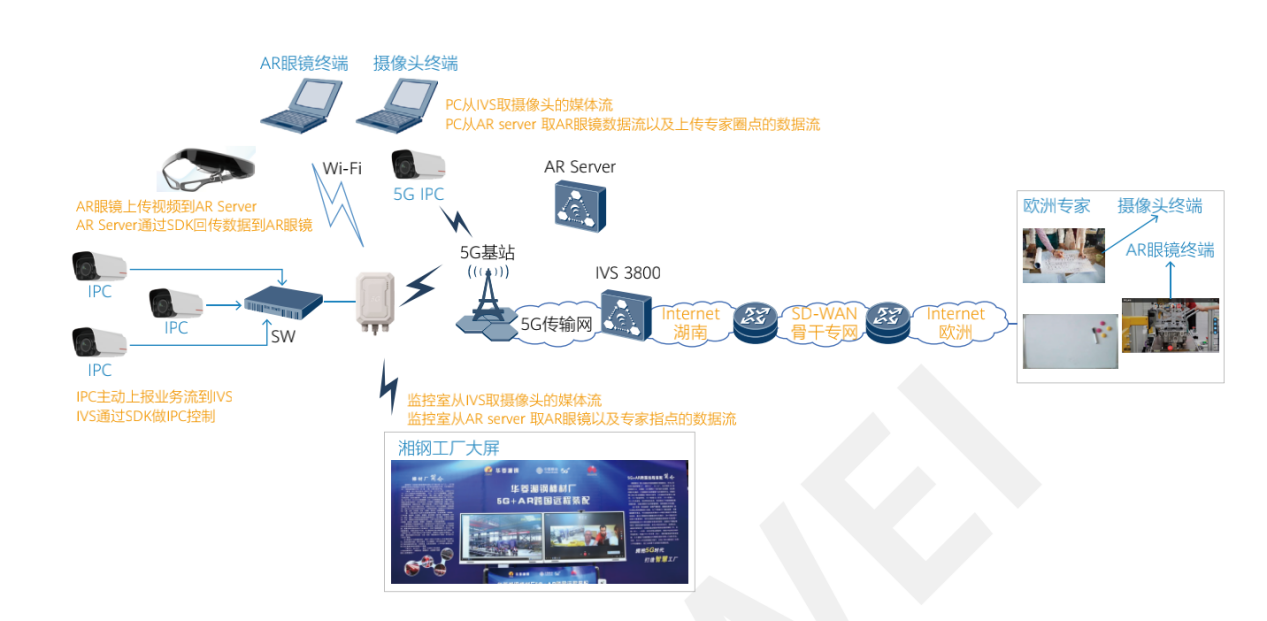

在增效方面,湛江钢铁与中国联通合作,打造基于“5G+工业互联网”的智慧钢厂。利用5G的超可靠和低延迟特性,远程控制端到端延迟降低到10毫秒,实现智能头盔智能。巡检、在线监控运维、设备远程控制、AI行为分析等典型场景。AR巡检故障排除率提升65%,在线监控故障预警率提升90%,运维效率提升50%,功能效率提升30%。

在质量提升方面,鞍钢与中国移动合作工业互联网,结合5G和工业互联网平台技术,将企业的人、机、物、系统连接起来,实现机器视觉质量检测。他们利用5G网络将冷轧现场采集到的4K/8K等高清图像数据传回手术室平台,通过视觉AI分析能力对图像进行处理分析,完成实时检测的表面缺陷。方案部署后,带钢常规缺陷检出率达95%以上,在线综合缺陷分类率达90%以上,提高了成品率,减少了停机时间。

在绿色方面,天津钢铁建立了超低排放全生命周期信息系统。通过智能装备应用、现场精益化管理、信息技术与集团业务的深度融合,提升了能源管控系统的运行协调效率。用电量、用水量同比分别下降14%和13%,转炉煤气回收量同比增长2%。太钢通过碳数据管理平台,实现企业级碳数据管控和铁矿石等10余种产品全生命周期碳足迹的实时计算。

在安全方面,中国电信在太钢和宝钢构建了基于数字孪生的智能安全管理平台。通过嵌入5G定位+UWB室内定位,AI视觉可以识别人脸和轨迹,实现区域内人、车、物的精准管控。,有效提高人员、物资、车辆、电子围栏和防盗管理的管理精度,室内精度最高可达±0.3米。首钢建设了首钢安全生产管理云平台,实现了隐患排查预测预警闭环管理、风险分级管控、电子台账管理、重大事故在线监测预警等系统功能。危险源,职业病危害预防与管理、应急管理等系统功能。最大限度减少人、物、环境、管理等因素造成的设备故障,提高设备完整率5%,降低设备故障率6%。

还需要看到,“工业互联网+钢铁”的融合创新是一个长期持续的过程,还存在很多问题和挑战。更要开展多方“团队赛”,不断深化高校、科研院所、企业的协同创新,加快OT、IT、CT、DT深度融合,做出积极贡献建设制造强国和网络强国。

(作者为中国工业互联网研究院院长)

电话

电话

邮箱

邮箱

微信客服

微信客服